400 991 0880

400 991 0880

美狮贵宾会咨询集团

免费电话:400 991 0880

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:zrtg888@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

精益成本控制:消除浪费,创造价值。精益成本控制是一种先进的管理方法,旨在消除生产和服务过程中的浪费,以提高效率和创造价值。精益生产咨询公司分析称,其核心思想是通过持续改进和优化流程,以最少的资源投入实现最大的经济效益。

以下是实现精益成本控制的关键步骤:

1、识别浪费:首先,需要明确什么是浪费。在精益管理中,浪费通常指的是不增值的活动或资源使用。例如,过度生产、等待时间、不必要的运输、库存积压、过度加工、不良品等都属于浪费。

在精益成本控制中,识别浪费是至关重要的一步。浪费不仅增加了成本,还可能导致生产效率低下、资源利用不足以及客户满意度下降。为了有效地消除浪费,首先需要准确地识别和理解各种类型的浪费。

以下是几种常见的浪费类型及其识别方法:

(1)过度生产浪费:当生产速度超过了客户的需求速度时,就会发生过度生产浪费。这可能导致库存积压、存储成本增加以及产品过时。识别这种浪费的方法是观察生产流程,确保生产速度与客户需求相匹配。

(2)等待浪费:等待是另一种常见的浪费形式,它发生在员工等待机器、材料或指令时。等待浪费了员工的时间和生产能力。识别等待浪费的关键是观察生产现场,找出员工等待的原因,并采取措施减少或消除等待时间。

(3)不必要的运输浪费:不必要的运输是指在生产过程中,物料、零部件或成品在不必要的情况下移动。这种浪费增加了时间和成本。识别不必要的运输浪费可以通过分析物料流动路径,优化布局和物流规划来实现。

(4)库存浪费:过多的库存不仅占用空间,还增加了存储和管理成本。库存浪费通常是由于生产过量或供应链不协调导致的。识别库存浪费的方法是定期审查库存水平,并采取适当的库存控制措施,如实时库存监控和定期库存审查。

(5)过度加工浪费:过度加工是指对产品进行不必要的操作或加工,超出了客户的实际需求。这种浪费可能导致产品质量过剩,增加了成本和时间。识别过度加工浪费需要审查工艺流程,确保每个步骤都是必要的,并符合客户的需求。

为了有效地识别浪费,企业可以采用以下方法:

(1)现场观察:通过亲自观察生产现场,深入了解流程中的每个步骤,发现潜在的浪费点。

(2)员工反馈:鼓励员工提出改进意见和建议,他们通常对日常工作中的浪费问题有更深入的了解。

(3)数据分析:利用生产数据和绩效指标,分析生产过程中的瓶颈和浪费点。

通过识别并消除这些浪费,企业可以显著提高生产效率,降低成本,并为客户创造更大的价值。

2、价值流分析:通过对产品或服务的整个生命周期进行深入分析,了解从原材料到最终产品或服务的所有活动。这有助于识别出增值和非增值活动,进而找出潜在的浪费点。

价值流分析是精益成本控制中的核心工具之一,它帮助企业深入了解产品或服务的整个生命周期,从而识别出增值和非增值活动,以及潜在的浪费点。以下是价值流分析的关键步骤和要点:

(1)定义价值流:首先,需要明确价值流的定义。价值流是指从原材料到最终产品或服务的一系列活动,包括供应商、生产、物流、销售等环节。通过绘制价值流图,可以直观地展示整个流程。

(2)绘制当前状态的价值流图:在这一步中,需要详细绘制当前的价值流图,包括所有的流程、步骤、物料流动、信息流动等。这有助于团队成员对当前的生产或服务流程有一个全面的了解。

(3)识别浪费:在价值流图中,可以清晰地看到哪些活动是增值的,哪些是非增值的。非增值活动往往就是浪费的源头。常见的浪费类型包括过度生产、等待、不必要的运输、库存、过度加工、不良品等。

(4)分析原因并提出改进措施:针对识别出的浪费点,深入分析其产生的原因,并提出相应的改进措施。这些措施可能包括优化流程、改进工艺、提高员工技能、引入自动化设备等。

(5)绘制未来状态的价值流图:在提出改进措施后,需要绘制未来状态的价值流图,展示改进后的流程将如何运作。这有助于团队成员对改进后的效果有一个直观的认识。

(6)实施改进措施并监控结果:最后,将改进措施付诸实施,并定期监控其效果。通过持续的数据收集和分析,可以确保改进措施的有效性,并进一步优化整个价值流。

在进行价值流分析时,需要注意以下几点:

(1)全员参与:价值流分析需要全员参与,包括生产、销售、采购、物流等各个部门的员工。这样可以确保分析的全面性和准确性。

(2)客户导向:价值流分析应该以客户的需求为导向,确保产品或服务能够满足客户的期望。

(3)持续改进:价值流分析是一个持续的过程,需要不断地优化和改进。通过定期的审查和调整,可以确保价值流的持续优化和浪费的持续减少。

通过价值流分析,企业可以更加深入地了解自身的生产或服务流程,发现潜在的浪费点,并采取有效的改进措施。这有助于企业提高生产效率、降低成本、提升产品质量和客户满意度,从而创造更大的价值。

3、持续改进:精益成本控制强调持续改进和永无止境的优化。通过采用诸如5S管理、单件流生产、看板管理等精益工具,不断优化生产和服务流程,减少浪费,提高效率。

持续改进是精益成本控制的核心原则之一,它强调不断地优化生产和服务流程,消除浪费,提高效率和创造价值。以下是关于持续改进的一些关键要素和实践方法:

(1)建立持续改进的文化:

(A)培养员工对持续改进的意识和态度,让他们认识到每个人都是改进过程的参与者。

(B)鼓励员工提出改进建议,并对他们的贡献给予认可和奖励。

(C)营造开放、透明的工作环境,促进跨部门的沟通和协作。

(2)设定明确的改进目标:

(A)根据价值流分析和浪费识别结果,设定具体的、可衡量的改进目标。

(B)目标应该关注消除浪费、提高效率、提升质量等方面。

(3)实施小改进和快速迭代:

(A)关注小规模的、快速的改进项目,这些项目通常更容易实施,并能迅速带来效果。

(B)采用敏捷开发的方法,快速迭代和优化流程,不断试错和学习。

(4)使用数据驱动决策:

(A)收集和分析生产和服务过程中的数据,了解当前的性能水平和潜在改进空间。

(B)利用数据来评估改进项目的效果,以便做出更明智的决策。

(5)标准化和规范化:

(A)将成功的改进措施标准化,形成规范的操作流程和作业指导书。

(B)通过培训和指导,确保员工能够遵循新的标准和规范。

(6)跨部门协同合作:

(A)鼓励不同部门和职能之间的协同合作,共同寻找解决方案和改进机会。

(B)建立跨部门的工作小组或委员会,定期召开会议,分享信息,讨论改进项目。

(7)持续改进的培训和教育:

(A)提供精益成本控制和持续改进的培训课程,提高员工的技能和知识水平。

(B)通过内部培训、外部研讨会、在线学习资源等方式,不断提升员工的改进能力。

(8)定期评估和审查:

(A)定期对改进项目的实施效果进行评估和审查,确保改进措施的有效性和可持续性。

(B)根据评估结果,调整改进策略,制定新的改进措施和目标。

通过持续改进的实践,企业可以不断优化生产和服务流程,消除浪费,提高效率和创造价值。这不仅有助于降低成本,提高产品质量和客户满意度,还能增强企业的竞争力和市场地位。

4、全员参与:精益成本控制需要全员参与,从高层管理者到一线员工都需要积极参与改进活动。通过培训和教育,提高员工的精益意识和技能,形成持续改进的企业文化。

全员参与是精益成本控制和持续改进的关键要素之一。它强调在整个企业中,从高层管理者到一线员工,每个人都应该积极参与改进活动,共同为实现精益生产和服务做出贡献。以下是关于全员参与的一些关键实践和方法:

(1)培养精益意识:

(A)通过培训、研讨会和内部沟通,向全体员工传达精益成本控制的理念和价值观。

(B)强调浪费的危害和持续改进的重要性,让员工明白自己的角色和责任。

(2)建立跨部门团队:

(A)组建跨部门的工作小组,包括生产、质量、销售、采购、物流等各个职能部门的员工。

(B)通过跨部门合作,促进信息共享和协同工作,共同寻找改进机会。

(3)鼓励员工参与改进项目:

(A)鼓励员工提出自己的改进建议,并为他们提供资源和支持来实施这些建议。

(B)设立员工改进建议的收集渠道,并定期评估和奖励优秀的改进项目。

(4)提供培训和支持:

(A)提供精益成本控制和持续改进相关的培训课程,提高员工的技能和知识水平。

(B)为员工提供必要的工具和资源,支持他们在工作中实施改进措施。

(5)建立激励机制:

(A)对参与改进项目并取得成果的员工给予认可和奖励,包括物质奖励和职业发展机会。

(B)通过内部宣传和推广,展示成功改进项目的成果和贡献,激励更多员工参与改进活动。

(6)建立持续改进的文化:

(A)通过领导层的示范和推动,营造持续改进的企业文化。

(B)鼓励员工在日常工作中持续寻找改进机会,并将改进成果作为个人和团队绩效的重要评估指标。

通过全员参与的实践,企业可以充分利用员工的智慧和创造力,发挥团队的协同作用,实现更有效的成本控制和持续改进。同时,全员参与还能提高员工的满意度和归属感,增强企业的凝聚力和竞争力。

5、有效沟通:确保企业内部各部门之间以及与客户和供应商之间的有效沟通。通过共享信息、协同工作,消除信息孤岛,实现整个价值链的优化。

有效沟通是精益成本控制中不可或缺的一环。它能够促进不同部门之间的协同合作,确保信息的顺畅流动,帮助员工更好地理解精益理念,从而共同实现成本控制和持续改进的目标。以下是实现有效沟通的一些关键策略和方法:

(1)明确沟通目标

(A)在进行沟通之前,明确沟通的目标和期望结果,确保沟通有针对性。

(B)例如,在跨部门协作中,可以设定沟通目标为提高生产效率、减少浪费或优化流程。

(2)选择合适的沟通方式

(A)根据沟通内容和受众,选择合适的沟通方式,如会议、电子邮件、即时通讯工具等。

(B)对于重要或复杂的信息,可以采用多种沟通方式进行传达,以确保信息被准确理解。

(3)建立良好的沟通渠道

(A)建立有效的沟通渠道,如定期的团队会议、跨部门沟通会议等,促进不同部门之间的信息交流。

(B)确保沟通渠道畅通无阻,鼓励员工提出建议和问题,促进双向沟通。

(4)使用清晰简洁的语言

(A)使用简单明了的语言进行沟通,避免使用过于专业或复杂的术语,以免产生误解。

(B)对于关键信息,可以使用图表、图片等可视化工具进行辅助说明。

(5)倾听与反馈

(A)在沟通过程中,积极倾听他人的意见和建议,给予充分的关注和回应。

(B)对于接收到的信息,给予明确的反馈,表明自己的理解和立场,促进共识的达成。

(6)建立信任与尊重

(A)在沟通中建立信任关系,尊重他人的观点和贡献,避免指责和批评。

(B)通过积极的互动和合作,建立良好的团队氛围,促进跨部门之间的协同合作。

(7)定期回顾与改进

(A)定期回顾沟通效果和流程,识别存在的问题和改进空间。

(B)根据回顾结果,调整沟通策略和方法,持续改进沟通效果,促进精益成本控制和持续改进目标的实现。

通过实施这些关键策略和方法,企业可以实现更有效的沟通,促进不同部门之间的协同合作,共同推动精益成本控制和持续改进的进程。

6、利用先进技术:积极采用现代技术,如自动化、数字化、人工智能等,提高生产和服务过程的智能化水平,进一步减少浪费,提高效率。

利用先进技术是提升精益成本控制和持续改进效果的重要手段。通过引入和应用前沿技术,企业可以优化生产流程、提高生产效率、减少浪费、提升产品质量,并推动持续创新。以下是一些利用先进技术的关键策略和方法:

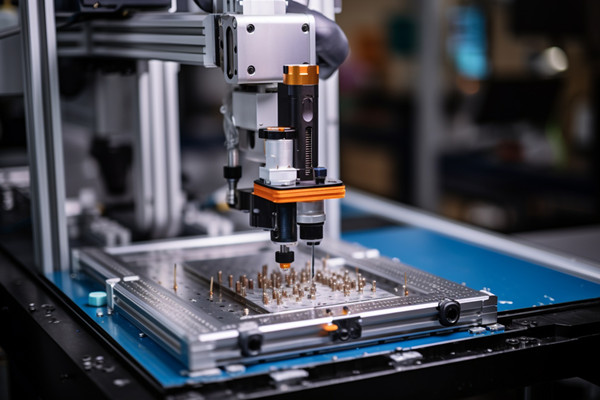

(1)自动化和机器人技术

(A)引入自动化设备和机器人技术,减少对人力资源的依赖,提高生产效率和准确性。

(B)例如,使用智能机器人进行物料搬运、装配和检测等任务,减少人工操作中的误差和浪费。

(2)数据分析与人工智能

(A)利用大数据分析和人工智能技术,收集和分析生产过程中的数据,发现潜在问题和改进机会。

(B)通过数据挖掘和预测分析,预测生产需求、优化生产计划和库存管理,降低库存成本和过剩生产的风险。

(3)物联网技术

(A)应用物联网技术,实现设备和传感器之间的互联互通,实时监控生产过程和设备状态。

(B)通过物联网技术,企业可以实时获取生产数据、优化设备维护计划、预测设备故障,并提前采取措施,减少生产中断和浪费。

(4)云计算与协同平台

(A)利用云计算技术,构建协同工作平台,促进跨部门和跨地域的团队合作和信息共享。

(B)通过云计算平台,员工可以随时随地访问数据和工具,进行远程协作和实时沟通,提高工作效率和协同能力。

(5)仿真与模拟技术

(A)应用仿真和模拟技术,对生产流程进行模拟和优化,预测生产性能、识别瓶颈和浪费点。

(B)通过仿真和模拟,企业可以在不实际投入生产资源的情况下测试和改进生产流程,降低试错成本和风险。

(6)定制化与柔性生产

(A)利用先进技术实现定制化生产和柔性生产,满足客户的个性化需求,提高生产效率和产品质量。

(B)例如,引入数字化生产线和柔性制造系统,快速调整生产配置和工艺流程,以适应不同产品的生产需求。

通过积极引入和应用先进技术,企业可以不断提升精益成本控制和持续改进的能力,实现更高效、更智能的生产运营,提升企业的竞争力和市场地位。

通过实施这些关键步骤,企业可以逐步消除浪费,降低成本,提高产品质量和客户满意度,从而创造更大的价值。同时,精益成本控制也有助于提升企业的竞争力和市场份额,实现可持续发展。

关注美狮贵宾会官方微信,获取更多企业管理实战经验

© 2023 All rights reserved.  粤公网安备 44010502001254号 粤ICP备13009175号 站点地图

粤公网安备 44010502001254号 粤ICP备13009175号 站点地图