400 991 0880

400 991 0880

美狮贵宾会咨询集团

免费电话:400 991 0880

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:zrtg888@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

生产布局优化:提高生产线平衡,降低生产周期。生产布局优化是一个复杂的过程,需要综合考虑多种因素,包括设备布局、物料流动、工艺流程等。以下是精益生产咨询公司整理分析的一些提高生产线平衡和降低生产周期的建议,可以参考下。

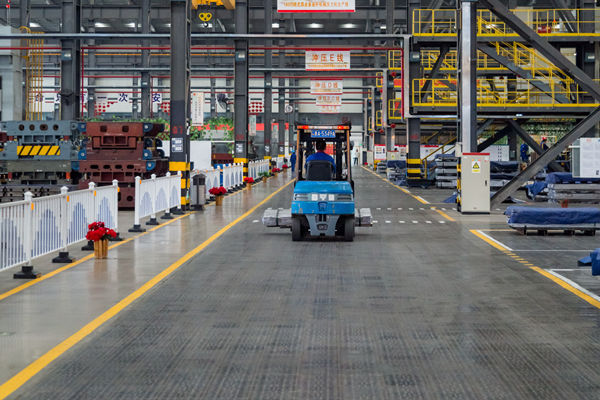

1、设备布局优化:设备布局应该根据生产工艺流程进行合理安排,以提高物料流动的效率和生产的连续性。可以采用U型布局、直线布局等布局方式,使得物料在生产线上的流动更加顺畅,减少停滞和等待时间。

设备布局优化是生产布局优化的重要组成部分,主要涉及如何合理安排设备的位置和布局,以提高生产效率、降低生产成本、改善工作环境等方面。以下是一些设备布局优化的建议:

(1)遵循工艺流程:设备的布局应该遵循工艺流程的顺序,使得物料在生产线上的流动更加顺畅,减少交叉和倒流现象。

(2)考虑设备特性:不同设备的尺寸、重量、操作方式等特性不同,需要充分考虑这些因素,合理安排设备的布局,使得设备之间相互配合、协调一致。

(3)优化空间利用:在设备布局时,要充分利用空间,减少空闲区域的出现。可以采用多层厂房、立体布局等方式,提高空间利用率。

(4)改善人机交互:设备的布局应该考虑人机交互的便利性和安全性,使得操作员能够方便快捷地进行操作和维护,减少疲劳和安全隐患。

(5)遵循安全原则:设备布局应该遵循安全原则,确保操作员和设备的安全。例如,设备之间应该保持适当的距离,避免相互干扰和碰撞;设备应该安装在安全护栏或防护罩内等。

(6)考虑未来扩展:设备布局应该考虑未来的扩展和改造,使得设备可以方便地进行升级和替换。这需要预留适当的空间和接口,以便未来的扩展和改造。

总之,设备布局优化需要综合考虑工艺流程、设备特性、空间利用、人机交互、安全原则和未来扩展等多个方面。通过合理的设备布局优化,可以提高生产效率、降低生产成本、改善工作环境,为企业的可持续发展奠定基础。

2、生产节拍一致性:生产线上的设备应该具有相同或相近的生产节拍,以保证物料流动的平衡。如果设备生产节拍不一致,会导致物料在生产线上的堆积和等待,影响生产效率。

生产节拍一致性是指生产线上各个工作环节或设备之间的运作速度保持一致,以保证生产流程的顺畅和效率。如果设备或工作环节的生产节拍不一致,会导致物料在生产线上的堆积、等待或停滞,从而影响生产效率和质量。

要实现生产节拍一致性,可以采取以下措施:

(1)设备匹配:选择具有相近生产节拍的设备和工艺流程,以确保物料流动的平衡。如果设备生产节拍存在较大差异,可以采用技术改造或调整工艺参数等方式进行优化。

(2)均衡生产:通过合理安排生产计划和任务,使得各工作环节的生产量保持均衡,避免部分设备超负荷运转而其他设备闲置的情况发生。

(3)调整工艺参数:对工艺参数进行调整,以实现各设备生产节拍的匹配。例如,通过调整生产流程中的温度、压力、时间等参数,可以影响设备的生产节拍。

(4)自动化控制:采用自动化控制技术,如PLC、DCS等,对设备进行精确控制,确保各设备按照预定的生产节拍进行运作。

(5)人员培训:对生产线上的操作人员进行培训,提高他们的技能水平和工作责任心,确保各岗位的工作质量和效率。

(6)监控与调整:建立生产监控系统,实时监测各设备的工作状态和生产节拍,一旦发现不匹配现象,及时进行调整和优化。

总之,实现生产节拍一致性需要从设备匹配、均衡生产、工艺参数调整、自动化控制、人员培训和监控与调整等多个方面入手。通过确保各设备和工序之间的生产节拍一致,可以提高生产效率和质量,降低生产成本,提升企业的竞争力。

3、工艺流程改进:通过对工艺流程进行分析和改进,可以减少生产周期和降低成本。可以采用精益生产、六西格玛等方法对工艺流程进行改进,提高生产效率和质量。

工艺流程改进是提高生产效率、降低生产成本、提升产品质量的重要手段之一。以下是一些常见的工艺流程改进措施:

(1)流程优化:对现有工艺流程进行分析,找出瓶颈和低效环节,通过改进工艺参数、调整设备布局、优化操作步骤等方式,实现整个工艺流程的优化。

(2)引入新技术:关注行业新技术发展,将新技术引入生产过程,替换传统工艺方法,提高生产效率和产品质量。

(3)自动化与智能化:采用自动化设备和智能化技术,如机器人、传感器、数据采集系统等,实现生产过程的自动化和智能化,提高生产效率和降低人工成本。

(4)精益生产:采用精益生产理念,消除浪费、降低成本、提高生产效率,实现生产过程的持续改进。

(5)持续改进:鼓励员工提出改进意见和建议,持续改进工艺流程,提高生产效率和产品质量。

(6)标准化与模块化:对产品进行标准化和模块化设计,简化生产过程,提高生产效率,降低生产成本。

(7)质量保证:建立完善的质量保证体系,确保产品质量的稳定性和可靠性,减少不良品和返工率。

(8)环境友好性:在工艺流程改进过程中,注重环境保护和资源利用效率,推行绿色制造和低碳生产。

总之,工艺流程改进需要从多个方面入手,包括流程优化、新技术引入、自动化与智能化、精益生产、持续改进、标准化与模块化、质量保证和环境友好性等。通过不断改进和优化工艺流程,可以提高生产效率、降低生产成本、提升产品质量,为企业的可持续发展奠定基础。

4、设备维护与保养:设备维护与保养是保证设备稳定运行的重要措施。应该建立完善的设备维护与保养制度,定期对设备进行检查、保养和维修,减少设备故障和停机时间。

设备维护与保养是确保设备正常运行、延长设备使用寿命、提高生产效率的重要措施。以下是一些常见的设备维护与保养措施:

(1)定期检查:定期对设备进行详细检查,包括外观、润滑、紧固、清洁等方面,及时发现并解决潜在问题。

(2)润滑管理:根据设备制造商的推荐,使用适当的润滑剂和润滑方法,定期对设备进行润滑,减少磨损和摩擦。

(3)紧固与调整:定期检查设备的紧固件,如螺栓、螺母等,确保其紧固完好。同时,根据需要调整设备参数,保持设备的最佳状态。

(4)清洁与整理:定期清理设备表面和内部,去除灰尘、污垢和杂物,保证设备的正常运行和延长使用寿命。

(5)预防性维护:根据设备的特点和使用情况,制定合理的预防性维护计划,包括定期更换易损件、进行预防性维修等,有效预防设备故障的发生。

(6)故障记录与分析:建立设备故障记录制度,详细记录设备故障的现象、原因和处理方法。通过对记录进行分析,发现并解决潜在问题,防止类似故障再次发生。

(7)培训与指导:对操作人员进行设备维护与保养的培训和指导,提高他们的维护意识和技能水平,确保设备的正常运行和延长使用寿命。

(8)维修备件储备:根据设备维护与保养的需要,储备一定量的维修备件,确保在需要时能够及时更换。

总之,设备维护与保养需要从定期检查、润滑管理、紧固与调整、清洁与整理、预防性维护、故障记录与分析、培训与指导、维修备件储备等方面入手。通过科学合理的维护与保养措施,可以提高设备的运行效率和使用寿命,降低生产成本,提高企业的竞争力。

5、信息化管理:采用信息化管理手段,如ERP、MES等系统,可以实现对生产过程的实时监控和调度,提高生产计划的准确性和生产效率。

信息化管理是指利用信息技术手段对企业的各项活动进行管理,包括生产、销售、财务、人力资源等方面。通过信息化管理,企业可以实现信息资源的高效利用,提高管理效率和市场竞争力。以下是一些常见的信息化管理措施:

(1)制定信息化战略规划:根据企业发展战略和业务需求,制定信息化战略规划,明确信息化的目标、任务和措施,确保信息化与企业战略的协同发展。

(2)建立信息化组织架构:建立健全的信息化组织架构,明确各部门的职责和分工,建立完善的信息沟通机制,确保信息化的顺利推进。

(3)推进信息系统建设:根据企业业务需求,推进各类信息系统的建设,包括生产管理、销售管理、财务管理、人力资源管理等系统,实现各业务环节的信息化管理。

(4)制定信息化标准规范:制定统一的信息标准规范,包括数据标准、技术标准、安全标准等,确保信息化的规范化和标准化。

(5)强化信息安全保障:建立完善的信息安全保障体系,包括数据加密、身份认证、访问控制等措施,确保企业信息的安全性和保密性。

(6)提升员工信息化素质:加强员工的信息化培训和教育,提升员工的信息化素质和技能水平,推动企业内部的信息化应用和创新。

(7)持续优化信息化体系:根据企业业务发展和市场需求的变化,持续优化信息化体系,提升信息化管理水平,推动企业的可持续发展。

总之,信息化管理是企业管理的重要组成部分,可以提高企业的管理效率和市场竞争力。通过制定信息化战略规划、建立信息化组织架构、推进信息系统建设、制定信息化标准规范、强化信息安全保障、提升员工信息化素质和持续优化信息化体系等措施,可以推动企业的信息化建设和管理水平的提升。

6、人员培训与管理:加强人员培训和管理,提高员工的技能水平和生产意识,可以促进生产的稳定和高效运行。可以采用定期培训、绩效激励等方式,提高员工的工作积极性和生产效率。

人员培训与管理是确保企业人力资源素质和技能水平能够满足业务发展需求的重要措施。以下是一些常见的人员培训与管理措施:

(1)制定培训计划:根据企业业务发展需求和员工职业规划,制定针对性的培训计划,包括培训内容、时间、方式等,确保培训的有效性和实用性。

(2)培训内容设计:针对不同岗位和层次的需求,设计相应的培训内容,包括技能培训、知识培训、素质培训等,确保员工能够全面提升自身素质和能力。

(3)培训方式选择:根据培训内容和员工特点,选择合适的培训方式,如在线培训、集中培训、实践操作等,确保员工能够快速掌握所需技能和知识。

(4)培训效果评估:建立完善的培训效果评估体系,对员工的培训成果进行考核和评价,及时发现和解决培训中存在的问题,提高培训效果和质量。

(5)人才选拔与培养:通过人才选拔和培养机制,发现和培养具有潜力的优秀人才,为企业的长远发展提供人才保障。

(6)员工绩效管理:建立完善的员工绩效管理体系,制定合理的绩效指标和考核标准,对员工的工作表现进行评估和激励,提高员工的工作积极性和效率。

(7)营造企业文化:建立积极向上的企业文化,增强员工的归属感和忠诚度,提高企业的凝聚力和竞争力。

(8)信息化支持:利用信息化手段,建立员工培训和管理系统,实现培训信息的共享和交流,提高培训和管理效率。

总之,人员培训与管理是一项系统性的工作,需要从制定培训计划、设计培训内容、选择培训方式、评估培训效果、选拔培养人才、管理员工绩效、营造企业文化和信息化支持等方面入手。通过科学的人员培训与管理措施,可以提高员工素质和能力,推动企业的可持续发展。

总而言之,生产布局优化需要从多个方面入手,包括设备布局、工艺流程、信息化管理等方面。通过综合运用各种优化手段,可以提高生产线平衡和降低生产周期,提高企业的竞争力和盈利能力。

关注美狮贵宾会官方微信,获取更多企业管理实战经验

© 2023 All rights reserved.  粤公网安备 44010502001254号 粤ICP备13009175号 站点地图

粤公网安备 44010502001254号 粤ICP备13009175号 站点地图